Zugfedern oder Schraubenzugfedern finden überall dort Anwendung, wo die Krafteinwirkung auf Zug erbracht werden muss. Zugfedern werden beispielsweise im Fahrzeugbau als Rückstellfedern eingesetzt, ebenso in Garagentoren, Schlössern, Bettkästen sowie in Relais im Anlagen- und Gerätebau. Verschieden geartete Ösen ermöglichen den Anschluss an angrenzende Bauteile. Die Auswahl erfolgt nach Belastungs- bzw. Anwendungsfall.

Zur Herstellung von Zugfedern bieten wir Ihnen für alle Anforderungen das optimale Fertigungsverfahren an. Einzelstückzahlen fertigen wir in unserer Manufaktur. Bei Kleinserien können wir eine halbautomatische Produktion einsetzen um die Vorteile von Manufaktur und Großserienproduktion zu kombinieren. Bei Großserien setzen wir in der Regel auf eine vollautomatische Fertigung.

Unser Maschinenpark reicht von einer großen Palette an Federwindeautomaten von fertig fallenden Zugfedern mit Standardösen bis hin zu CNC-gesteuerten Fertigungszentren mit maximal 28 einzeln programmierbaren Achsen zur Produktion von Sonderösen und komplizierten Geometrien. Unsere größte Stärke haben wir im Drahtstärkenbereich von 0,20mm bis 5,00mm, in Abhängigkeit von Geometrie, Form und Stückzahl fertigen wir bis maximal 16,00mm Drahtstärke.

Stahldraht und Bandstahl zur Herstellung von technischen Federn finden ihren Einsatz in allen Bereichen der Technik, insbesondere bei Elektrotechnik, Kommunikation, Medizin, Autoindustrie …

Die zu verwendete Materialgüte hängt von der Beanspruchung und der Einsatzumgebung der Feder ab. Die folgende Aufstellung von Werkstoffen stellt einen Querschnitt der von uns hauptsächlich verarbeiteten dar. Da wir Vormaterialien in großen Mengen auf Lager haben, können wir Kundenwünsche in der Regel kurzfristig realisieren.

Bezeichnung |

Materialbeschreibung |

Belastung, Eigenschaften, Verwendungszweck |

Einsatztemperatur |

|---|---|---|---|

| DIN EN 10270-1 SM | Federstahl | mittlere statische oder selten dynamische Beanspruchung, Druck-, Dreh- oder Zugfedern, Biegeteile |

max. 80° |

| DIN EN 10270-1 SH | Federstahl | hohe statische oder geringe dynamische Beanspruchung, Druck-, Dreh- oder Zugfedern, Biegeteile |

max. 80° |

| DIN EN 10270-1 DH | Federstahl | hohe statische oder mittlere dynamische Beanspruchung, Druck-, Dreh-, Form- oder Zugfedern, Biegeteile |

max. 80° |

| DIN EN 10270-2 FDSiCr | Vergüteter Federstahl | hohe statische Beanspruchung, Druck- und Schenkelfedern | max. 130° |

| DIN EN 10270-2 TDSiCr | Vergüteter Federstahl | hohe statische Beanspruchung, mittlere Dauerfestigkeit, Druck- und Schenkelfedern | max. 130° |

| DIN EN 10270-2 VDSiCr | Vergüteter Federstahl | statisch und dynamisch hochbeansprucht, hohe Dauerfestigkeit, Druck- und Schenkelfedern | max. 130° |

| DIN EN 10270-3 1.4310 | (X10CrNi18-8) | Nichtrostender Werkstoff für den Einsatz bei höheren Temperaturen | max. 250° |

| DIN EN 10270-3 1.4401 | (X5CrNiMo17-12-2) | unmagnetisch, Korrosionsbeständiger als 1.4310 | max. 250° |

| DIN EN 10270-3 1.4568 | (X7CrNiAl17-7) | weniger Korrosionsbeständig als 1.4310, hochbeanspruchbar | max. 300° |

| DIN EN 10270-3 1.4571 | (X6CrNiMoTi17-12-2) | seewasserfest | max. 300° |

| DIN EN 1654 CuSn | Bronze | unmagnetisch, stromleitend | |

| DIN EN 1654 CuZn | Messing | unmagnetisch | |

| DIN EN 1654 CuNiZn | Neusilber | korrosionsbeständig und stromleitend | |

| 2.4610 Hastelloy C-4 | (NiMo16Cr16Ti) | höchst korrosionsbest.; hohe Einsatztemperatur; seewasserfest | -200° bis max. +400° |

| 2.4669 Inconel X-750 | (NiCr15Fe7Ti2Al) | unmagnetisch; hohe Korrosionsbeständigkeit; hohe Einsatztemperatur | max. 370° |

| DIN EN 10016-2 C9D | Draht | Biegeteile | |

| DIN EN 10016-2 C10D | Draht | Biegeteile |

Bei hohen Temperaturen ist mit Relaxation bei Federn zu rechnen.

Weitere Werkstoffe für spezielle Anwendungen auf Anfrage.

Vorstehende Ausführungen sind nur Hinweise ohne Anspruch auf Vollständigkeit.

Durch den Einsatz von Oberflächenbeschichtungen kann ein Korrosionsschutz nachträglich auf die Felder aufgebracht werden. Dies ist insbesondere dann notwendig, wenn aus technischen oder finanziellen Überlegungen heraus ein nicht korrosionsgeschützer Werkstoff bei der Herstellung der Feder Verwendung findet. Beim Einsatz von nichtrostenden Federdrähten kann auf einen zusätzlichen Korrosionsschutz verzichtet werden. Darüber hinaus, können weitere Oberflächenbeschichtungen aufgebracht werden, um die funktionalen oder optischen Eigenschaften der Federn positiv zu beeinflussen (z.B. Gleibeschichtung etc.)

Im Folgenden finden Sie eine Auswahl verschiedener Oberflächenbehandlungen, die wir Ihnen zusätzlich anbieten können. Sollte die von Ihnen gewünschte Oberflächenbehandlung hier nicht aufgeführt sein, nehmen Sie gerne Kontakt mit uns auf.

Oberflächenbehandlung |

Bemerkung |

|---|---|

| Verzinken | Die galvanische Verzinkung ist das meist verwendete und kostengünstigste Verfahren eines Korrosionsschutzes für technische Federn. |

| Verzinken, passivieren | Die galvanische Verzinkung mit anschließend aufgebrachter Passivierung ist ein kostengünstiges Verfahren zur Erreichung eines guten Korrosionsschutzes für technische Federn. |

| Vernickeln | Vernickeln ist eine optische Oberflächenbehandlung und bietet günstige Gleiteigenschaften bei gleichzeitig hoher Korrosionsbeständigkeit |

| Verchromen | Verchromte Teile sind dekorativ, haben eine gute Hitze- und Korrosionsbeständigkeit |

| Beizen | Durch Beizen werden chemisch gebundene Verunreinigungen entfernt |

| Verkupfern | Verkupfern wird als Grundlage für spätere Oberflächen eingesetzt. Wird jedoch auch zur farblichen Markierung von Federn verwendet. |

| Brünieren | Auf den behandelten Teilen bildet sich eine Eisenoxidschicht, und verleiht eine tiefschwarze Oberfläche. Durch Beölen entsteht ein Korrosionsschutz. |

| Phosphatieren | Phosphatieren dient als Korrosionsschutz und Haftgrund für Farb- und Lackanstriche und als Vorbereitung zur KTL – Beschichtung. |

| Zink-Lamellen-Beschichtung | Es handelt sich um ein umweltfreundliches Schichtsystem, mit denen die wachsenden Korrosionsanforderungen erfüllt werden. Diese Beschichtungsverfahren sind chromfrei und völlig ohne Schwermetalle. Weitere Eigenschaften sind eine hohe Temperaturbeständigkeit und weitgehende Wasserstofffreiheit. |

| KTL – Beschichtung | KTL ist ein Tauchlackierverfahren und erfüllt höchste Qualitätsanforderungen sowohl im Korrosionsschutz als auch den Schutz vor Unterrostung. |

| Pulverlackierung | Die Pulverbeschichtung ist ein geeignetes Beschichtungsverfahren, wenn Wert auf eine kratz- und schlagfeste Oberfläche mit hohem Korrosionsschutz gelegt wird. |

| Gleitmo | Gleitmo ist ein lufttrocknender Gleitlack. Die schmierwirksame Komponente ist ein nach speziellen Verfahren aufbereitetes PTFE. Gebrauchstemperaturbereich -180° bis +250°, ermöglicht niedrige Reibungszahlen, schmutzt und fettet nicht, geeignet für den Kontakt mit Lebensmitteln. |

| Zinn | Beim Verzinnen liegt der Hauptvorteil bei einer guten Lötbarkeit. |

| Silber und Gold | Silber und Gold sind hochglänzende und hochwertige Oberflächen für dekorative und technische Zwecke. |

| Kugelstrahlen | Kugelstrahlen erhöht dynamische Lebensdauer von technischen Federn bietet jedoch keinen Korrosionsschutz (nur eingeschränkt möglich) |

| Trowalisieren/Gleitschleifen | Bei dieser Oberflächenbehandlung werden Stanz- oder Schnittgrate entfernt, bietet jedoch keinen Korrosionsschutz (nur eingeschränkt möglich) |

Zugfedern werden in der Regel rechts gewickelt. Links gewickelte Federn sind herstellbar, dies bedingt in der Regel jedoch höheren Aufwand und Herstellkosten.

Windungsrichtungen:

links

rechts

Zusätzlich zu den standardisierten Ösen sind vielfältige Formen möglich. Die Beschreibung der Geometrie sollte dann durch eine vermaßte Zeichnung erfolgen. Bei einer Zugfeder sind in der Regel die Ösen der schwächste Punkt. Als Faustformel kann man davon ausgehen, dass die Ösen ca. 70% der maximalen Belastung des Federkörpers aushalten.

Dynamische Anwendungen reduzieren die Werte nochmals um ca. 30%. Für genauere Aussagen und Berechnungen müssen alle Einflüsse wie Einbaulängen, Hub, Lastwechselfrequenz, Lastwechselkurve, Temperatur, Umgebungsmedien und Anbindungssituation betrachtet werden. Bei Zugfedern bestimmt die Drahtstärke mit der Werkstoffauswahl in Abhängigkeit des Windungs-/Ösendurchmessers die maximal erreichbare Belastung. Größerer Drahtdurchmesser entspricht höherer Belastung.

Die Drahtlänge (d*D*n) des Federkörpers bestimmt den maximalen Federweg. Mehr Drahtlänge entspricht einem größeren Federweg. Bei gleichbleibendem Wickelverhältnis ist das Verhältnis Drahtlänge zu Federweg direkt proportional. Größere Wickelverhältnisse wirken sich auf die Belastung der Ösenwurzel negativ aus.

Ösenformen

Bildliche Darstellung: |

Bezeichnung: |

Bezeichnung nach EN 13906 Aktuell gültig: |

Bezeichnung nach DIN 2097 veraltet: |

|---|---|---|---|

|

Halbe deutsche Öse Lh=0,55 bis 0,8 * Di |

Bild A.1 | Bild 2 |

|

Ganze deutsche Öse Lh=0,8 bis 1,1 * Di |

Bild A.2 | Bild 3 |

|

Doppelte deutsche Öse Lh=0,8 bis 1,1 * Di |

Bild A.3 | Bild 4 |

|

Ganze deutsche Öse seitlich hochgestellt Lh = ca. Di |

Bild A.4 | Bild 5 |

|

Doppelte deutsche Öse seitlich hochgestellt Lh = ca. Di |

Bild A.5 | Bild 6 |

|

Hakenöse mittig aufgestellt | Bild A.6 | Bild 7 |

|

Hakenöse seitlich hochgestellt | Bild A.7 | Bild 8 |

|

Englische Öse Lh= ca. 1,1 * Di Lh = ca. Di |

Bild A.8 | Bild 9 |

|

Haken eingerollt | Bild A.9 | Bild 10 |

|

Gewindebolzen eingerollt | Bild A.10 | Bild 11 |

|

Gewindestopfen eingeschraubt Anzahl der eingeschraubten Windungen 2 bis 4 |

Bild A.11 | Bild 12 |

|

Schraublasche eingeschraubt Anzahl der eingeschraubten Windungen 2 bis 4 |

Bild A.12 | Bild 13 |

|

Ganze deutsche Öse schräg hochgestellt | Bild A.13 | Bild 14 |

Federprüfung

Qualität zu produzieren, ist unser oberstes Ziel. Die Federn werden auf Einhaltung der Toleranzen an unseren Produktionsanlagen nach Stichprobenplänen und Kundenvorgaben geprüft. Wir können bei allen Federn die vom Kunden geforderten Prüfvorschriften bis hin zur Einzelprüfung durchführen und dokumentieren. Federkräfte und Geometrien können auf modernsten Vorrichtungen mit taktilen oder optischen Messmethoden durchgeführt werden. Entsprechende Prüfberichte sind selbstverständlich.

Fertigungsausgleich

Zur Herstellung von Federn wird ein Fertigungsausgleich benötigt, um die vorgeschriebenen Belastungsfälle einhalten zu können.

Vorgeschriebene Größen: |

Fertigungsausgleich: |

|---|---|

| Eine Federkraft, die zugehörige Länge der gespannten Feder und L0 | F0 und D |

| Eine Federkraft, die zugehörige Länge der gespannten Feder und F0 | L0, n und d oder L0 und De (Di ; D) |

Zwei Federkräfte und die zugehörigen Längen der gespannten Feder |

L0, n und d oder F0 und De (Di ; D) |

Hierbei muss beachtet werden, dass eine Änderung von d in die nächstgelegene normierte Drahtstärke meist einen großen Sprung der Werte nachzieht. Auch die Anzahl der Windungen (n) kann nur in „ganzen“ Windungen erfolgen, mit proportionalem Einfluss im Verhältnis zu den Gesamtwindungen. Beides führt zwangsweise zu einer Veränderung von L0, soweit die nicht über Lh korrigiert werden kann.

Berechnung

Unter Zuhilfenahme moderner Software und der EN 13906-2:2013 erfolgt die Berechnung der Feder auf Kundenwunsch.

Toleranzen

Es wird, wenn nicht anders gefordert, die DIN 2097 Gütegrad 2 zugrunde gelegt.

Beanspruchungsarten

Statischer Einsatz liegt bei zeitlich konstanter Beanspruchung vor. Quasistatischer Einsatz liegt bei zeitlich veränderlicher Beanspruchung mit zwar größeren Hubspannungen, aber mit Lastwechseln <10.000 vor. Dynamischer Einsatz liegt bei zeitlich veränderlicher Beanspruchung mit Lastwechseln >10.000 und Hubspannungen über 0,1 x Dauerfestigkeitshub vor.

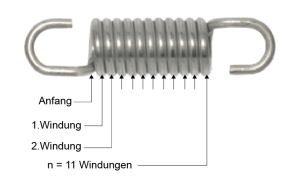

Geometrische Bemaßung

Zeichen |

Beschreibung |

Einheit |

|---|---|---|

| d | Drahtdurchmesser | mm |

| Di | Innendurchmesser Federkörper | mm |

| De | Außendurchmesser der Federkörper | mm |

| D | Mittlerer Durchmesser Federkörper (theor. Rechenwert, zum Messen ungeeignet) | mm |

| L0 | Einhängelänge zwischen den Ösen im Anlieferzustand | mm |

| Lk | Federkörperlänge bei anliegenden Windungen ohne Ösen | mm |

| Lh1, Lh2 | Ösenhöhe innen gemessen | mm |

| m1, m2 | Ösenöffnung | mm |

| n | federne Windungen | |

| nt | Gesamtwindungen (bei eingerollten oder eingeschraubten Ösenformen if+ nichtfedernde Windungen) |

Angaben zu Federkräften

| L0 | Einhängelänge im Anlieferzustand | mm |

| F0 | Eingewundene Vorspannkraft | N |

| s1 | Federweg vom Anlieferzustand zur Einbaulage | mm |

| L1 | Einhängelänge im Einbauzustand | mm |

| F1 | 1. Kraft im Einbauzustand | N |

| s2 | Federweg vom Anlieferzustand zur Endlage | mm |

| L2 | Einhängelänge in Endlage | mm |

| F2 | 2. Kraft in Endlage | N |

| sn | Maximal zulässiger Federweg | mm |

| Ln | Maximal zulässige Einhängelänge | mm |

| Fn | Maximal zulässige Federkraft | mm |

| sh | Hub der Feder (Arbeitsweg) | mm |

Angaben zu Berechnung und Prüfung

| Dh | Arbeitshülsendurchmesser | mm2 |

| w=D/d | Wickelverhältnis | |

| F0 | Eingewundene Vorspannung, kann nicht gemessen, sondern nur rechnerisch ermittelt werden | N |

| R | Federrate (Steigung der Kennlinie) | N/mm |

| τ, τ1,τ2,… | Federkräften zugeordnete Schubspannungen im Federkörper | N/mm² |

| τ, τκ1,τκ2 | Federkräften zugeordnete korrigierte Schubspannungen unter Berücksichtigung des Spannungsbeiwertes q im Federkörper | N/mm² |

| σ, σ1, σ2,… | Federkräften zugeordnete Biegespannungen an den Ösen | N/mm² |

| σk, σk1, σk2,… | Federkräften zugeordnete korrigierte Biegespannungen unter Berücksichtigung des Spannungsbeiwertes q an den Ösen | N/mm² |

| σzul | zulässige Biegespannung der Ösen | N/mm² |

| σkh | korrigierte Hub- Biegespannung der Ösen | N/mm² |

| σhzul | zulässige Hub- Biegespannung der Ösen | N/mm² |

| τzul | zulässige Schubspannung im Federkörper | N/mm² |

| τkh | korrigierte Hub- Schubspannung im Federkörper | N/mm² |

| τhzul | zulässige Hub- Schubspannung im Federkörper | N/mm² |

Ösenformen

Bildliche Darstellung: |

Bezeichnung: |

Bezeichnung nach EN 13906 Aktuell gültig: |

Bezeichnung nach DIN 2097 veraltet: |

|---|---|---|---|

|

Halbe deutsche Öse Lh=0,55 bis 0,8 × Di |

Bild A.1 | Bild 2 |

|

Ganze deutsche Öse Lh=0,8 bis 1,1 × Di |

Bild A.2 | Bild 3 |

|

Doppelte deutsche Öse Lh=0,8 bis 1,1 × Di |

Bild A.3 | Bild 4 |

|

Ganze deutsche Öse seitlich hochgestellt Lh = ca. Di |

Bild A.4 | Bild 5 |

|

Doppelte deutsche Öse seitlich hochgestellt Lh = ca. Di |

Bild A.5 | Bild 6 |

|

Hakenöse mittig aufgestellt | Bild A.6 | Bild 7 |

|

Hakenöse seitlich hochgestellt | Bild A.7 | Bild 8 |

|

Englische Öse Lh= ca. 1,1 × Di Lh = ca. Di |

Bild A.8 | Bild 9 |

|

Haken eingerollt | Bild A.9 | Bild 10 |

|

Gewindebolzen eingerollt | Bild A.10 | Bild 11 |

|

Gewindestopfen eingeschraubt Anzahl der eingeschraubten Windungen 2 bis 4 |

Bild A.11 | Bild 12 |

|

Schraublasche eingeschraubt Anzahl der eingeschraubten Windungen 2 bis 4 |

Bild A.12 | Bild 13 |

|

Ganze deutsche Öse schräg hochgestellt | Bild A.13 | Bild 14 |

FÜR ALLE, DIE ES BESONDERS EILIG HABEN

*auf Anfrage

Noch Fragen? Stellen Sie sie uns!

Wir helfen Ihnen gerne weiter: Mit Informationen, Tipps zum Produktentwurf oder einem persönlichen Angebot. Einfach das Formular ausfüllen – wir melden uns gleich bei Ihnen!